Accueil Minéraux industriels Matériaux haute performance

Les matériaux haute performance

Les propriétés mécaniques et chimiques de la magnésie en font un composant stratégique dans la conception de matériaux haute performance pour de nombreux secteurs d’activité. De la production de fibres de verre aux pâtes céramiques innovantes, en passant par les briques réfractaires et les caoutchoucs techniques, nos solutions magnésiennes répondent aux exigences les plus élevées.

Le verre et la fibre de verre

La magnésie présente de nombreux avantages en tant qu’additif dans la production de verres spéciaux. Elle améliore la résistance et la durabilité du verre tout en protégeant le matériau contre la corrosion et l’humidité. Ces qualités sont particulièrement prisées dans la fabrication de fibres de verre utilisées dans les matériaux composites.

La composition homogène et la granulométrie fine de la magnésie permettent aussi de modifier la viscosité du verre fondu, facilitant la production de pièces précises, notamment pour l’électronique, ou empêchant la rupture des fibres lors de leur sortie de la matrice.

Chez Terresis, nous proposons une gamme diversifiée de magnésie visant à offrir une solution adaptée à chaque type de verre et chaque besoin spécifique.

Les céramiques techniques et produits réfractaires

Grâce à leurs excellentes performances à haute température, l’oxyde de magnésium et le carbonate de magnésium ont trouvé de nombreuses utilisations dans les procédés techniques. Composés inertes, ils affichent de bonnes propriétés réfractaires, une capacité à supporter des variations de température, ainsi qu’une bonne résistance chimique. Ces qualités en font des composants idéaux pour la fabrication de matériaux réfractaires, d’éléments chauffants et de creusets.

La magnésie est ainsi parfaitement adaptée à la réalisation de câbles à isolation minérale et de thermocouples. Alliant conductivité thermique et isolation électrique, même à des températures extrêmes, elle est particulièrement recommandée pour les applications thermiques et électriques à haute performance. Elle est aussi un ingrédient incontournable dans la fabrication des fibres d’isolation minérales, pour les garnitures de four et de cuve, les parois des tubes de chaudières.

Le carbonate de magnésium est aussi employé comme fondant dans les formulations de pâtes céramiques, où il améliore les propriétés mécaniques et abaisse la température de cuisson. Il contribue également à apporter une finition opaque et mate, tout en préservant la blancheur de la céramique.

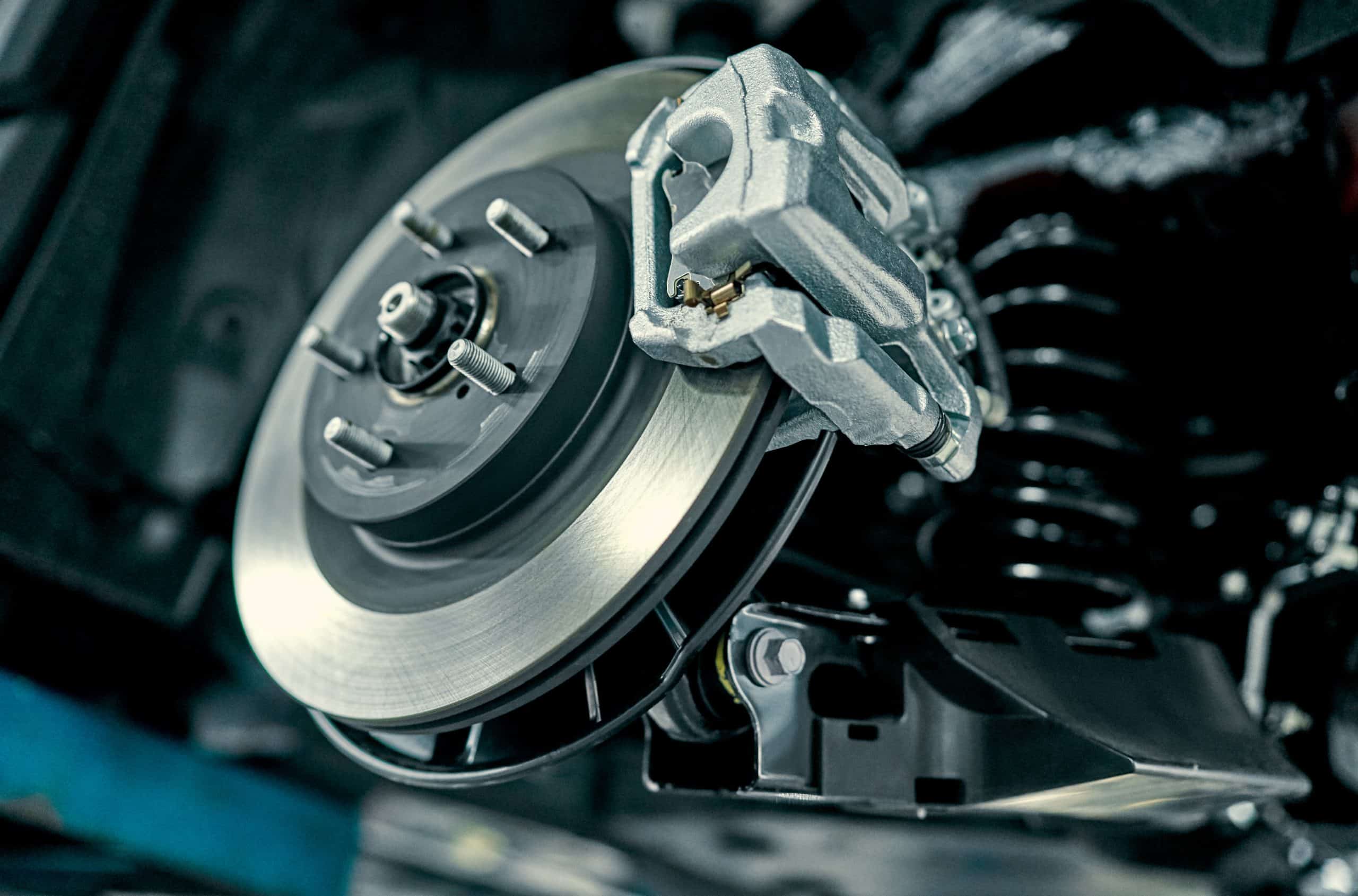

Les garnitures de frein

Lorsqu’elle entre dans la formulation des matériaux de friction, la magnésie permet d’ajuster le coefficient de frottement des garnitures et plaquettes de frein — qu’il s’agisse de véhicules, de systèmes de freinage haute température ou de pièces de friction utilisées dans des installations industrielles. Sa dureté intermédiaire limite l’usure des surfaces métalliques, tout en garantissant une bonne conduction thermique au niveau des zones de contact. Grâce à ses propriétés réfractaires, elle offre une excellente stabilité thermique et une forte résistance en cas de chaleur extrême, tout en maintenant l’adhérence et la performance du système de freinage.

Chez Terresis, nous avons développé une gamme de magnésie CCM ou DBM haute qualité de distribution granulométrique contrôlée pour répondre aux exigences de chaque application de garnitures de freins, ainsi qu’à la spécificité de chaque formulation, organique ou frittée.

Les spinelles d’aluminates de magnésium (MAS)

Grâce à leur excellente résistance aux très hautes températures, aux chocs thermiques et à la corrosion, les spinelles d’aluminates de magnésium sont largement utilisés dans la fabrication de briques réfractaires ou de revêtements de base pour les applications thermiques extrêmes. Elles renforcent les performances des briques réfractaires et des systèmes « coulables », en assurant stabilité et fiabilité dans des environnements à très haute température.

Lors de l’élaboration de ces spinelles, la magnésie joue le rôle de matière première essentielle, garantissant leur performance.

Chez Terresis nous proposons des poudres de DBM haute pureté de composition contrôlée.

Les polymères, plastiques et caoutchouc

Dans la fabrication de produits en caoutchouc technique et de matières plastiques, la magnésie est incorporée à la gomme brute dans la phase de mélangeage. Elle agit comme agent neutralisant des acides, en particulier dans les chloroprènes, où elle permet de neutraliser les traces d’acide chlorhydrique susceptibles d’être libérées lors des étapes de transformation, de vulcanisation ou lors du vieillissement thermique. L’élimination du chlorure d’hydrogène empêche la dégradation autocatalytique du polymère, garantissant ainsi une meilleure stabilité du matériau final.

La magnésie joue aussi le rôle d’agent de réticulation, notamment en combinaison avec l’oxyde de zinc. La présence de magnésie contribue également à réduire les pertes de matière première et à améliorer l’homogénéité des mélanges.

Par ailleurs, la magnésie est également agent épaississant des résines polyesters pour les composites préimprégnés (SMC) et les composites en vrac (BMC) : elle permet d’obtenir un matériau final de haute qualité, sans défauts de moulage, fissures ni ondulations, tout en assurant une viscosité optimale pour le processus de moulage.

Les flux de soudage et de coulée

Dans de nombreux secteurs industriels – comme l’automobile, les transports, la construction la production d’énergie – la technique de soudage est utilisée pour assembler les métaux. Lorsque le matériau de soudage est à l’état fondu, il a tendance à absorber l’oxygène et l’azote présents dans l’air ambiant, ce qui peut provoquer la formation d’une soudure poreuse et cassante.

Afin d’éviter ce phénomène, on utilise des flux de soudage : ceux-ci sont composés de plusieurs ingrédients, dont la magnésie. Le rôle de cette dernière est de contribuer à la formation d’une couche de laitier protectrice à la surface du bain de fusion. Ce laitier prévient l’oxydation et améliore la qualité de la soudure. Les impuretés sont éliminées, ce qui permet d’optimiser les propriétés métallurgiques.

Les retardateurs de flamme

L’hydroxyde de magnésium est utilisé comme additif ignifugeant et suppresseur de fumée. Incorporé dans la formulation des polymères, il agit comme refroidisseur thermique : à partir de 350°C, il se décompose de manière endothermique, absorbe la chaleur, libère de la vapeur d’eau et forme une couche protectrice qui freine la propagation des flammes et réduit la densité des fumées émises.

Grâce à cette action, l’hydroxyde de magnésium permet d’obtenir des valeurs élevées d’ininflammabilité, une faible émission des gaz toxiques sans altérer les propriétés mécaniques des matériaux. Couramment utilisé dans les thermoplastiques et élastomères, il est notamment présent dans les composés plastiques pour la construction, les revêtements, ainsi que dans les câbles et fils électriques.

Terresis propose une gamme complète de brucites et d’hydroxydes de magnésium synthétiques spécialement conçus pour l’utilisation en retardateur de flamme.

En tant qu’expert de la magnésie, nous avons développé une gamme de solutions adaptées à chacune de ces applications. En alliant performance, qualité et durabilité, nous répondons aux plus hautes exigences, quitte à avoir un temps d’avance en matière d’innovation.