Accueil Terresis Magna Les produits de sole

Les produits de sole

Les conditions de fabrication de l’acier soumettent les fours à rude épreuve. Pour garantir l’intégrité de ces derniers, prolonger leur durée de vie et optimiser l’efficacité de la production, l’utilisation de réfractaires performants a fait ses preuves, notamment ceux capables de résister à de fortes contraintes.

L'importance des masses réfractaires dans les fonds de fours

L’acier est produit selon deux grands procédés : la voie du haut fourneau et la voie du four à arc électrique (EAF). Si leur fonctionnement diffère, la principale distinction entre ces deux fours réside dans les matières premières utilisées : la voie primaire (haut fourneau/BOF) consomme principalement du minerai de fer tandis que le four électrique produit de l’acier via de la ferraille recyclées.

Dans les deux cas, les températures extrêmement élevées et le contact prolongé avec le métal en fusion soumettent ces outils à de fortes contraintes mécaniques et thermiques. Dans le cas des fours électriques l’un des points les plus stratégiques pour en prolonger la durée de vie est le fond du four. Il est essentiel d’appliquer une masse réfractaire compacte, dense et homogène, offrant une résistance optimale aux chaleurs extrêmes, aux cycles thermiques, ainsi qu’aux attaques chimiques et à l’abrasion mécanique.

Le rôle de la magnésie dans la construction des fours à arc électrique

Pour préserver l’intégrité du fond et des parois des fours – notamment face à l’érosion chimique et mécanique provoquée par le brassage de l’acier et le laitier – la magnésie d’avère être le seul produit réellement efficace : elle offre une excellente résistance aux températures élevées, à la corrosion, à l’écaillage ainsi qu’aux chocs thermiques.

Chez Terresis MAGNA, nous avons développé une solution magnésienne de damage spécialement adaptée aux fonds des fours à arc électrique à base de magnésium. Formulée sans additif et ne nécessitant aucun préchauffage, elle permet la mise en place d’une couche monolithique à haute densité. Cette masse à damer réfractaire garantit d’excellentes performances lors des opérations de fusion, une résistance à l’abrasion et une barrière contre la pénétration du métal en fusion.

Des solutions pour préserver l’intégrité des fours

Chaque jour, les fours métallurgiques sont exposés à des contraintes thermiques, mécaniques et chimiques extrêmes qui fragilisent leur structure. Outre les masses à damer réfractaires utilisées lors des mises en service ou des réparations lourdes, il est recommandé d’appliquer régulièrement des matériaux de réparation pour prolonger la durée de vie du revêtement.

Les produits à base de magnésie sont particulièrement adaptés à ces environnements extrêmes. Ils offrent une résistance exceptionnelle à la corrosion du laitier, une faible réactivité à l’acier liquide et une excellente tenue aux hautes températures. Appliqués à chaud, ces matériaux permettent une intervention rapide et ciblée, réduisant les temps d’arrêt et optimisant la productivité du four.

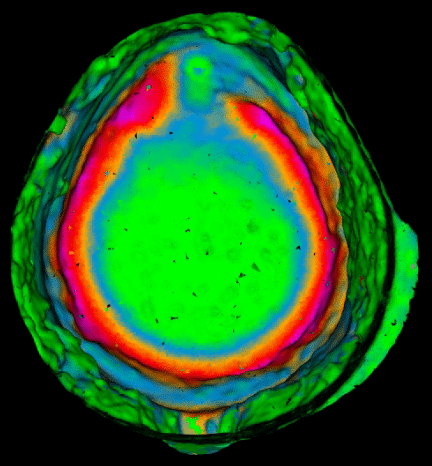

Un système de pilotage unique

Chez Terresis MAGNA, nous allons encore plus loin. En plus de nos masses de damage et de nos matériaux de réparation, nous avons développé un système de surveillance innovant qui permet de suivre en temps réel – et de mesurer de manière très précise via des prises d’images – l’évolution du revêtement réfractaire. À la clé, un ciblage des zones endommagées, une utilisation optimisée des réfractaires, et une mise en sécurité maximale du personnel.